Желязната руда е скално образуване, което включва естественото натрупване на различни минерали и трябва, в едно или друго съотношение, което може да бъде изплатено от руда. Компонентите, които са част от рудата, могат да бъдат най-разнообразни. Най-често тя съдържа следните минерали: хематит, мъчител, сидерит, магнетит и др. Количествено съдържание на желязо, съдържащо се в руда, неравномерно, средно обхваща от 16 до 70%.

В зависимост от количеството съдържание на желязо в руда, тя е разделена на няколко вида. Желязната руда, съдържаща повече от 50% желязо, се нарича богата. Конвенционалните руди в състава им включват най-малко 25%, а не повече от 50% желязо. Бедните руди имат малко съдържание на желязо, това е само четвъртият от общия брой химични елементи, включени в общото съдържание на руда.

От железните руди, в които се изплаща достатъчно съдържание на желязо, то най-често се обогатява за този процес, но те могат да се използват и в чиста форма, зависи от химичния състав на руда. За да се произведе, е необходимо прецизно съотношение на определени вещества. Това засяга качеството на крайния продукт. От руда могат да бъдат платени и използвани за дестинация и други елементи.

Като цяло, всички находища на железни руди са разделени на три основни групи, тя е:

Магматогенни отлагания (образувани под влияние на високи температури);

екзогенни полета (оформени в резултат на утаяване и атмосферни влияния на скалите);

Метаморфогенни отлагания (оформени в резултат на седиментни дейности и последващ ефект на високо налягане и температура).

Тези основни групи от депозити могат на свой ред да бъдат разделени на някои подгрупи.

Много богати на находища на желязна руда. Нейната територия съдържа повече от половината от световните находища на желязната скала. Най-обширната област включва депозит от бакара. Това е един от най-големите източници на депозити от желязна руда не само на територията на Руската федерация, но и по целия свят. Това поле е разположено в района на Томск в района на р. Андром и Айрес.

Тук през 1960 г. бяха намерени груби находища, по време на търсенето на източници на петрол. Полето се разстила върху много широка площ от 1600 квадратни метра. метра. Депозитите на желязната руда са разположени на дълбочина 200 метра.

Бахарианските железни руди са богати на желязо с 57%, те включват и в техния състав и други полезни химични елементи: фосфор, злато, платина, паладий. Обемът на желязото в обогатената желязна руда достига 97%. Общият фонд на руда в тази област се изчислява в 28,7 милиарда тона. За добив и развитие на руда от година на година технологиите ще бъдат подобрени. Кариерната плячка предполага да се замени добре.

В територията на Красноярска, на около 200 км от град Абакан, в западната посока, е депозит на Abagas на желязна руда. Преобладаващият химичен елемент, който е част от местните руди е магнетит, той допълва мускет, хематит, пирит. Общият състав на желязото в руда не е толкова голям и е 28%. Активната работа по извличането на руда в тази област се провежда от 80-те години, въпреки факта, че е открито през 1933 година. Депозитът се състои от две части: юг и север. Всяка година на това място се добиват малко повече от 4 милиона тона желязна руда. Общият брой на запасите от желязна руда в абазийската област е 73 милиона тона.

В Хакасия, недалеч от град Abaza в района на Запад Саян, разработиха глупаво поле. Тя е отворена през 1856 г. и оттогава извличането на руда се извършва редовно. За периода от 1947 до 1959 г. са изградени специални предприятия за добив и обогатяване на руда в Абакан. Първоначално плячката е била ръководена от открит начин и по-късно преминава към подземен начин, създавайки мина 400 метра. Местните руди са богати на магнетит, пирит, хлорит, калцит, актинолит, андезит. Съдържанието на желязо в тях е от 41.7 до 43.4% с добавянето на сяра и. Нивото на годишно производство е средно равно на 2,4 милиона тона. Общият резерв на депозити е 140 милиона тона. В Abaz, Novokuznetsk и Abakan има центрове за минно дело и обработка на желязна руда.

Kursk Magnetic Anomaly е известен с най-богатите си депозити на желязна руда. Това е най-големият железен басейн по света. Има повече от 200 милиарда тона руда. Тази сума е тежък индикатор, защото е половината от запасите от желязна руда по цялата планета като цяло. На територията на регионите на Курск, Ориол и Белгород има депозит. Нейните граници се простират на 160 000 квадратни метра. км, включително девет централни и южни региона на страната. Магнитната аномалия е намерена тук за дълго време, обратно през XVIII век, но по-обширните депозити на руд станаха възможни за откриване само през миналия век.

Най-богатите запаси от желязна руда започнаха да произвеждат активно тук само през 1931 година. На това място се съхранява доставка на желязна руда, равна на 25 милиарда тона. Съдържанието на желязо в нея варира от 32 до 66%. Добивът се извършва и отворени и подземни начини. Kursk Magnetic Anomaly включва най-асоциираната и чернияANSKOYE депозит на желязна руда.

Желязото е общ елемент в природата. Неговото съдържание в земната кора е 4.2%. Повече съдържа само кислород 49.7%, силиций 26% и алуминий 7.45%.

Минералните маси от които са икономически препоръчителни за извличане на метали или необходимия елемент се наричат \u200b\u200bрудника или руди. В съответствие с това железни руди. Те се наричат \u200b\u200bскални образувания, от които е икономически препоръчително да плащат желязо. Постоянната промяна в икономическите условия, дължащи се на разработването на методи за обогатяване на руда, намаляването на цената на транспорта им променя идеята за желязна руда, тъй като долната граница на съдържанието на желязо в нея намалява през цялото време.

Депозитът на индустриален руд е такъв клъстер от руда, който е икономически подходящ за развитие. Разходната ефективност на това развитие се увеличава с увеличаване на силата на полето, тъй като да инвестира в строителство например мини или кариери, жилища, комуникации, препоръчително е само с достатъчно дългосрочна работа на депозита. Опитът показва, че функционирането на полето на желязното руда е подходящо и има стабилна перспектива със резерви от около 250-500 милиона тона.

Руда се състои от руда и оформяща минерална, празна порода и примеси. Възстановимият елемент е в руда минерал.

Минералите на желязна руда са оксиди, железни карбонати и някои други връзки. Основната е описана по-долу.

Той има шик състав Fe 2 O 3 - безводен железен оксид. Хематитът съдържа 70% желязо. Образуван руден хематит се нарича червен zheleznyak и е най-често срещаният тип руда. Обикновено се характеризира с високо съдържание на желязо и ниско съдържание на вредни примеси. Типична област на хематитна руда е Кривой Рог.

Снимка 1. - общ изглед на минералния хематит

Той има химическия състав на Fe 3 O 4 - магнитно железен оксид, съдържащ 72,4% желязо. Тя се различава от други минерали на промишлени железни руди чрез магнитни свойства, които се губят, когато се нагряват над 570 o C. Магнетит е смесен железен оксид Feo * Fe 2 O 3. Рудите, образувани от магнетит, се наричат \u200b\u200bмагнитни железници или магнетити. Те са по-рядко срещани от хематитите се характеризират с високо съдържание на желязо, намалено ограничаване, често придружено от сиво.

Фигура 2. - magnetite минерален тип

Водни оксиди на желязо - FE 2O3 * NH2O - в зависимост от стойността на n образуват различни видове оксиди, но всички оформени от тях се наричат brownie zheleznyaki.. Различават се водните оксиди:

- n \u003d 0.1 - хидрохесматит

- n \u003d 1 - gett

- n \u003d 1.5 - лимонит и др.

Най-често има зона на Brownie на базата на лимонит - 2FE 2O 3 * 3H2O, които се наричат \u200b\u200bлимонит.

Brownie Idcles се характеризират с намалено съдържание на желязо, хлабаво, често придружено от манган, фосфор, имат висока порьозност и реставрация.

Фигура 3. - кафяв zheleznyak на базата на лимонит

Сидерит - Има химическия състав на FECO 3 - железен карбонат. Съдържа 48,2% желязо. Образуван от сидерит на руда се нарича Psapadovaya Zheleznyak или Sideress. Със значителни количества глинени примеси могат да се нарекат глинеста желязо. Сидереритите се разпространяват много по-малко от другите руди. Характеризира се с висока редивност, ниско съдържание на желязо поради незначителното си съдържание в руда минерал и големи количества празна порода. Под влиянието на влага и кислород атмосферата на серефрите може да се премести в кафяви ленти, тъй като желязо (II) оксид в молекулата Feo * CO 2 се окислява и абсорбира влагата. Ето защо, има депозити, в които горните слоеве на руда са червени трансати, а долните вкоренени сидерити.

Фигура 4.

Той има химическия състав на Fetio 3 - желязна сол на титанова киселина. Ilmenite съдържа 36,8% желязо и 31,8% титан. Винаги се намира в фрагменти с обикновен магнетит, т.е. под формата на Fetio 3 * Fe 3 O 4. Ilmenite ores се наричат \u200b\u200bTitanomagnets.

Фигура 5. - общ изглед на минерални илменит

Титаноагнетитът е плътна вредна държавна руда, която дава дебели и огнеупорни шлаки, съдържащи титание. Има магнитни свойства и е добре обогатена с магнитно разделяне. Тя често е придружена от баня.

FES 2 железен сулфид в природата е WVID минерален пирит или сяра. Съдържа 46,6% желязо. Пирит железни руди не се образуват. Използва се в химическата промишленост, където се изгаря за сестното разделяне. Желязото се окислява и под формата на пирит флеймер се използва при производството на агломерат.

Железни руди са скали, съдържащи желязо, а в такива количества рудата е печеливша. В природата има около 20 минерала с високо съдържание на желязо (23-72%). Желязото в руда е под формата на оксиди или соли, свързани с рок. В зависимост от състоянието, в което се намира желязо, има четири вида железни руди.

Brown Zheleznyak съдържа желязо под формата на воден оксид 2FE2O3-3H2O. Цветът на рудата е жълто-кафяв. Тази руда е лошо желязо (от 35 до 60%) и сяра и фосфор, напротив, съдържа повече от други руди. Ore лесно се възстановява. Неговите най-големи депозити са разположени в Урал (бакови руди с високо съдържание на желязо, почти без примеси на сяра и фосфор). На полуостров Керч са налични големи резерви от кафява железопътна линия. Известни са също Tula и Lipetsk депозити, полуостров Кола, басейна на желязната руда.

Червеният Zheleznyak съдържа желязо като Fe2O3 оксид. RUDA RED, съдържание на желязо 55-60%. Това е една от най-добрите железни руда; Лесно се възстановява, съдържа малко сяра и фосфор. Най-богатите депозити на червено Zheleznyak са в Кривой Рог. В района на магнитната аномалия на Kursk се предлагат големи запаси от червено Zheznyaka.

Магнитен Zheleznyak съдържа желязо като Fe304 оксид. Руд Черно, съдържание на желязо 45-70%. Това е най-богатата руда желязо. Има магнитни свойства, плътни, възстановени с трудности. Местните жители главно в Урал - в планините магнитни, високи, благодат. Наскоро проучени магнитни депозити за гладене в степта Togai в Казахстан.

Pleight Zheleznyak съдържа желязо под формата на сол FECO3. Тази руда се нарича seerite или блато руда. Бедното желязо (от 30 до 45%). Релсовите релси се намират в Урал в депозита в Бакалски

Комплексни железни руди съдържат, с изключение на желязо, други метали (хром, никел, титан, ванадий), разбунтуални в бластиране:

хромоничните кафяви релси на депозит Orsko-Khalilovsky съдържат 35-45% желязо; 1.3-1.5% хром и 0.3-0.5% никел;

титаноаааааааааааааагнетити, съдържащи 42-48% желязо; 0.3-0.4 / o Ванадий и 4.5-13.0% от титанов диоксид се добиват в Урал в Kachkanar, Kusinsky и Pervourralsk депозити.

Мангановите руди се използват за увеличаване на съдържанието на манган в наводненото желязо. Тези руди са меки, хлабави и хигроскопични. Съдържанието на манганов оксид в тях е 28-40%. Най-важният депозит на богатите руди (съдържанието на манганов оксид е 48-52%), които са шиат в Кавказ, Никополски в Украйна, в град Ахинск в Сибир, Uraloazovskoye и полунощ в Урал и Казахстан.

В процеса на домейн, с изключение на железни и манганови руди, използвайте различни отпадъци: скрап и чипс, замърсен със стоманен скрап.

Продуктите се използват при взривяване, което се топене към Fus празна порода и пепел за гориво в шлака. Когато пещите за доменни пещи на кокс се използват главно варовик (CACO3). Ако основните оксиди са разположени в празна порода, се използват кисели потоци - кварцити.

Коксът се използва като гориво за доменни пещи. Металургичното гориво трябва да има следните качества: висока калоричност, сила, порьозност, ниско съдържание на пепел и минимално съдържание на сяра. Кокс отговаря на почти всички тези изисквания. На него се заплаща топлината на изгарянето на кокс 5600 kcal / kg, така че 98% от световното чугун. Коксът се получава от каменни въглища, когато се нагрява до 950-1000 ° без достъп в специални пещи. В същото време летливите вещества се отстраняват от въглища, а останалата част е получена в твърда и пореста кокс.

Модерната коксова пещ (батерия) се състои от 50-70 тесни камери с капацитет 18-20 mV от всяка от тях 12-16 тона кокс. Продължителността на процеса на коксуване е около 12-15 часа. От един тон въглища можете да получите 750-800 кг кокс и 300-350 м3 висококалориен газ.

Най-добрият кокс се счита за кузнецки, съдържащ 0.5-0.6% сяра и 12-13.5% пепел.

Един от най-ефективните частични заместители на кокс в взривяване са природен газ. Неговата цена не надвишава 2 рубли. За 1000 л3, т.е. дузени пъти по-ниски от цената на кокс.

Използването на природен газ спомага за намаляване на цената на чугун, тъй като спестява от 10 до 15% от кокса.

5. Устройство за пещ на домейн и неговата работа

Доменна пещ - DOMA) е минна пещ за непрекъснато действие. Той има формата на две пресечени конуси, сгънати от широки бази, между които има цилиндрична част, наречена рейк.

Чугунът е ударен от железни руди в специални пещи, наречени домейни. Оттук и процесът на получаване на чугун от железни руди се нарича процес на домейн.

Взривната пещ има голям брой специални устройства и механизми, които гарантират непрекъснатостта на процеса. Повечето механизми работят автоматично.

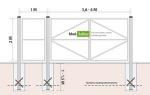

1-skip; 2-подскачащ апарат; 3-доменна пещ; 4-четиринални дупки; 5- чугун флаер; шлака флаер; 7-въздушни нагреватели; 8-газови почистващи устройства; 9-дим тромпет

Сместа от руда, кокс и флукс се приготвя в специфична пропорция за натоварване в доменната пещ. Тази смес се нарича смес. Специален лифт - пропуснете 1, който се движи по наклоните пътеки, доставя смес в горната част на доменната пещ, където идва от падащия блок 2 в фурната 3.

За да се поддържа интензивно изгаряне на натоварения кокс, е необходимо голямо количество въздух. Въздухът се доставя на пещта през специални дупки 4 в долната част на пещта, която се нарича четирима. За да може въздухът да пробие пост с висок пост и да проникне във всички части на пещта, както и това е имало достатъчно количество кислород за изгаряне на цялото гориво, въздухът се блокира в пещта под налягане в 1- 2 ATI. Въздухът се загрява до температура 600-800 °, тъй като духането на голямо количество студен въздух намалява температурата в пещта, в резултат на което процесът на топене на руда се забавя.

Въздушното отопление се извършва във въздушни нагреватели 7, които са построени до доменната пещ. Въздушните нагреватели се отопляват с домейн (Cosherchnikov) газ, получен при топене на чугун. Домейнът е предварително почистен от прах в специални газови почистващи устройства 8. Продуктите на горенето от въздушни нагреватели се отстраняват през комина 9.

Тънкото желязо, получено в пещта, се спуска в долната част на него, откъдето се произвежда периодично през отвор 5, наречен чугун-железен флаер. В специалните стругове на големия капацитет от чугун от доменната пещ, който трябва да се превърне в целите на стоманата за преработка на стомана или до пълнеща машина за чугунени мощности.

Празна порода, потоци и оола образуват течна шлака в пещта, която има по-малка специфична тежест от чугун и следователно се намира над течността чугун. Шлаката се произвежда от пещта през шлаковия флаер 6 и се изпраща за обработка и допълнително използване като строителен материал или шлака.

Пещта на домейна работи непрекъснато на принципа на противотока: изходните материали са заредени отгоре, постепенно падат, превръщащи се в чугун и шлака, а газовете се повишават в долната зона на пещта, за да отговарят на изходните материали .

Пещта има външна стоманена обвивка, която се нарича обвивка и вътрешна зидария или подплата. Подплата трябва да бъде стабилна, за да се съпротивлява от износване на непрекъснато низходящи становища, издържат на действието на високите температури, без топене и не позволява деформации. Следователно, облицовката се използва висококачествена огнеупорна (ханимална) тухла.

6. Производство на стомана в преобразуватели

Кислороден конвертор с горна продуса. 1 - стоманена обвивка; 2 - огнеупорна облицовка; 3 - кислороден камион; 4 - пълнене на горивото; 5 - легиращи добавки; 6 - буква; 7 - кофа; 8 - празен; 9 - тел; 10 - безшевни тръби; 11 - Blum; 12 - лъч; 13 - толстолична стомана; 14 - празен лист (плоча); 15 - наем на листа.

Кислородният конвертор с горна прочис е крушообразен съд (с отворена тесен връх) с диаметър прибл. 6 m и най-добре височина. 10 m, облицована от вътрешната магнезианска (основна) тухла. Тази облицовка е издържана около 1500 топи. Конверторът е оборудван със странични части, фиксирани в поддържащите пръстени, което ви позволява да го наклоните. Във вертикалното положение на конвертора на врата му е под капачка на изпускателната тръба на димната камина. Страничният изход, съществуващ от едната страна, ви позволява да разделите метала от шлаката по време на слива. В конверторната работилница до конвертора обикновено има стартиращ обхват. Тук се транспортира в голяма кофа течна чугун от доменна пещ, а в стоманени бункери се натрупват скрап за натоварване. Цялата тази суровина се прехвърля в конверсията на кран. От другата страна на преобразувателя има кастинг, където има приемна кофа за кондензирани стоманени и релсови колички за транспортиране към платформата за леене.

Преди началото на процеса на кислород-конвертора, конверторът се накланя към зареждащия се и заспи към шията. След това течният метал от доменна пещ, съдържащ около 4,5% въглерод и 1,5% силиций се излива в конвертора. Предметалът се подлага на десулфуризация в кофата. Конверторът се връща във вертикалното положение, охладената с фурна вода се въвежда отгоре и включва снабдяване с кислород. Въглеродът в чугун се окислява до CO или CO2 и силиций - до Si02 диоксид. Съгласно "потока" (зареждаща тава) се добавя вар за образуване на шлака със силициев диоксид. Шлаката се екскретира до 90% силиций, съдържащ се в чугун. Съдържанието на азот в готовата стомана е значително намалено поради ефекта на измиване на СО. Приблизително 25 минути спиращите спирания, конверторът е леко наклонен, изберете пробата и я анализира. Ако е необходимо, можете отново да върнете преобразувателя на вертикалното положение и да влезете в кислородния фураж в шията. Ако съставът и температурата на стопилката съответстват на спецификациите, преобразувателят се накланя към кастинг и стоманата се източва през изхода.

7. Получаване на стомана в пещите за мейн

Московският процес е разработен през 1865 г. от френските металургици от бащата на Е. Мартин и син на П. Мартин. Марската фурна на устройството и принципът на работа е огнена регенеративна пещ. В миризното си пространство газообразно гориво или гориво се изгарят. Високата температура за производството на стомана в стопеното състояние се осигурява от регенерацията на топлината на пещта. Работното пространство за топене на пещта е ограничено до дъното на банята, образувана от пиро и склонове; отгоре - арх; От двете страни - предните и задните стени; От краищата - глави. В предната стена има прозорци, през които първоначалната присвояване се зарежда във фурната и допълнителни материали (по топене), както и вземане на метални проби и шлака, отстранете шлаката по време на дефосфориране. Прозорците са затворени с клапи с инспекционни дупки. Готовото топене се освобождава през отвор, разположен в задната стена на по-ниското ниво на страницата. Дупката е плътно запушена от малки огнеупорни материали.

За по-пълно използване на топлина на отработените газове в системата на газовите емисии се инсталират регенератори. Регенераторите се правят под формата на камери, пълни с огнеупорни тухли. Принципът на регенерация на топлината се крие във факта, че дюзата на една двойка регенератори се загрява за известно време до 1250 - 1300 сепаратори от пещта. След това, използвайки клапани, посоката на движение на регенераторите се променя автоматично. Чрез един от отопляваните регенератори въздухът се доставя в работната зона на пещта, през другия - газ. Преминавайки през дюзата, те се нагряват до 1100-1200 C. По това време се отоплява друг двойка регенератори, натрупвайки топлината на изходящите газове. След охлаждане на дюзите на регенераторите, на зададената температура се появяват автоматични превключващи клапани.

8. Получаване на стомана в електрическите черти

Топенето в електрическите черти има редица предимства за топене в преобразувателите и конзола. Високата температура ви позволява да използвате високо добивни шлаки, въведете голям брой потоци и постигане на максимално отстраняване на сяра и фосфор. За топене в електрическата пещ, въздухът не се изисква; Окисляващата способност на пещта е ниска, така че количеството Feo в банята е незначително, стоманата се оказва доста опъната и гъста. Благодарение на високата температура в пещта можете да получите легирана стомана с огнеупорни елементи: волфрам, молибден и др.

Изходни материали за топене в електрически кухини са стоманен скрап, желязна руда, скала. Желязото на дрехата на Мартин се използва само за стомани с високо съдържание, но по-често се заменя с електрод или нискоразмерно кокс.

Като потоци в големи пещи се използва вар и в киселинни пещи - кварцов пясък. За втечняването на главните шлаки се използва франкорнен меч, боксит и махатаща битка и за киселинни шлаки - вар и хаматова битка. За дезоксидация на стомана, в допълнение към обикновените феролои, се използват сложни деоксиданти (AMS, съдържащи 10% силиций, манган и алуминий, силиканети, силиколации).

Всички материали, натоварени в електрически пещи, трябва да бъдат сухи, така че настъпването да е водород от разширяването на влагата.

Всички материали, натоварени в електрически пещи, трябва да бъдат сухи, така че настъпването да е водород от разширяването на влагата.

Електрическите пещи за топене на метал са разделени на три вида : Пещи за съпротивление, дъга и индукция.

За топене на стомана се използват основно дъги и индукционни пещи и в скърбите на съпротива те стопят сплави от цветни метали.

Дъгови пещи n.aby по-често срещано в промишлеността, тъй като устройството и работата на тях са лесни, ефективността на ефективността е висока и освен това те могат да бъдат платени в голямо разнообразие от стоманени и сплави от цветни метали. В дъгови пещи електричеството се превръща в топлинната енергия на дъгата, която се предава чрез разтопяема смес чрез радиация.

Индукционни пещи Използва се за топене на високопластови стоманени и нисковъглеродни сплави, както и за производството на тънкостенно оформено леене със специални методи (според моделите, под налягане и др.).

Електрослак топене стомана Това е напълно нов метод за получаване на висококачествени легирани стомани, включително висока скорост. Разработен е от Института по електрическо заваряване. Д. О. ПАТУН НА АКАДЕМИЯТА НА НАУКИТЕ НА Украинския SSR.

Нейната същност е, че слотовете, получени от стомана, получени в конвенционалните пещи, се обработват върху електродите за последващото импиране на тях в електрическата пещ на щит. Електродите на топене не се появяват поради топлината на електрическата дъга и поради топлината, пусната в слоя на разтопената шлака, сервираща съпротивлението, когато е пропуснат електрическият ток. Принципът на електрическото екраниране е много прост. Електродният слитъч 1 (фиг. 3) с диаметър до 150 mm и дължина от 2 до В m се въвежда в меден воден охладен кристализатор 2, който е куст цилиндър. От дъното на кристализатора е прикрепена палет 5 със семена 4 - това е шайба от надпадна стомана. На семената се излива електрически проводим поток от алуминиев прах с магнезиев. Разстоянието между свързващия електрод и стената на кристализатора е покрит с работен поток 3, състоящ се от Al2O3, Cafe2 и CaO.

9. Прогресивни методи за получаване на стомана

Един от прогресивните начини за производство на комплексни и високолегирани стомани е електрометалургично: топене в електрически дъгови и индукционни пещи.

Стоманата е особено високо качество във вакуумни електрически пещи, както и от електрически екраниращи, плазмени надпитаят, електронен лъч топинг.

10. Обща информация за металите. Класификация на металите.

Метали - материали от кристални структури с редица специфични свойства: метален блясък; Висока електрическа проводимост и топлопроводимост; положителен температурен коефициент на електрическо съпротивление; електронни емисии; При нормални условия са в твърдо състояние (изключение е живак).

Във външен вид металите са разделени в черно и оцветени. Черни метали включват желязо и сплави, базирани на него, останалите метали са обичайни за цвета.

Черните метали, използвани в производството на домакински стоки, са представени от две сплави: стомана (желязна сплав с въглерод, със съдържанието на последните не повече от 2,14%) и чугун (желязна сплав с въглерод, със съдържанието на последното \\ t повече от 2.14%).

Чугунът се изплаща от желязна руда в доменни пещи.

Стоманата се получава от чугун от чугун чрез изгаряне с излишен въглерод с въздушен кислород.

11. Атомна кристална метална конструкция.

Под атомната кристална структура разбира взаимното разположение на атомите, които съществуват в кристал. Кристалът се състои от атоми (йони), разположени в определен ред, който периодично се повтаря в три измерения.

В кристалите, има не само съсед, но и дългият ред на поставяне на атоми, т.е. подреденото подреждане на частиците в кристала се поддържа при големи участъци от кристали. За да опишем структурата на атомната кристал, използвайте концепцията за пространствена или кристална решетка.

Кристалната решетка е въображаема пространствена решетка, в възлите, чиито атоми (йони) са разположени, образувайки метала (твърдо кристално тяло).

Най-малкият обем на кристала, който дава представа за атомната структура на метала в целия обем, се нарича елементарна кристална клетка.

12. Свойства на металите и сплавите

Механични свойства

Основните механични свойства включват:

Сила

Пластмаса

Твърдост

Сила - способността на материала да се противопоставят на унищожаването на действието на товари.

Пластичност - способността на материала да промени формата и размерите си чрез действието на външните сили.

Твърдост - способността на материала да устои на проникването на друго тяло в него.

Физически свойства

Физическите свойства включват:

Плътност

Температура на топене

Топлопроводимост

Електропроводимост

Магнитни свойства

Цвят - способността на металите да отразяват радиацията с определена дължина на вълната. Например, мед има розово-червен цвят, алуминий - сребристо-бял.

Металната плътност се определя от масовото съотношение към единица обем. При плътност металите са разделени на светлина (по-малко от 4500 kg / m3) и тежки.

Точката на топене е температурата, при която металът се движи от твърдото състояние в течността. Точката на топене се отличава с огнеупорна (волфрам - 3416 OS, тантал - 2950 OS и др.) И ниско топене (калай - 232 OS, олово - 327 OS). В единици точката на топене се изразява в градуси на Келвин (К).

Топлопроводимостта е способността на металите да предават топлината от по-нагрятите части на тялото до по-малко нагрята. Голяма топлопроводимост е сребро, мед, алуминий. В единици, топлопроводимостта има измерение w / (m · k).

Способността на металите за извършване на електрическия ток се оценява с две противоположни характеристики - електрическа проводимост и електрическа съпротивление.

Електрическата проводимост се оценява в системата Siemens (cm). Електрическото съпротивление се изразява в Omah (OM). Добрата електрическа проводимост е необходима например за наклонени кабели (те са направени от мед, алуминий). При производството на електрически нагревателни уреди и пещи са необходими сплави с високо електрическо съпротивление (от нихром, константан, манганин). С увеличаване на температурата на метала, нейната електрическа проводимост намалява и с намаляването.

Магнитните свойства се изразяват в способността на металите да увеличат. Високите магнитни свойства имат желязо, никел, кобалт и техните сплави, които се наричат \u200b\u200bферомагнитни. Материалите с магнитни свойства се използват в електрическо оборудване и за производството на магнити.

Химични свойства

Химичните свойства характеризират способността на металите и сплавите да се противопоставят на окисляването или влизат в съединение с различни вещества: въздушен кислород, киселинни разтвори, алкални разтвори и др.

Химичните свойства включват:

Устойчивост на корозия

Топлоустойчивост

Корозионна устойчивост - способността на металите да се противопоставят на химичното унищожение при действието върху повърхността им на външна агресивна среда (протичането на корозия се появява в химическо взаимодействие с други елементи).

Топлоустойчивост - способността на металите да се противопоставят на окислението при високи температури

Химичните свойства отчитат предимно за продукти или части, работещи в химически агресивни среди:

Капацитет за превоз на химически реактиви

Химически тръбопроводи

Инструменти и инструменти в химическата промишленост

13. Концепции: сплав, компонент, фаза, механични смеси, твърди разтвори, химични съединения.

Сплавта е макроскопично хомогенен метален материал, състоящ се от смес от два или повече химични елемента с преобладаване на метални компоненти.

Компоненти - вещества, образуващи системата. Почистете веществата и химичните съединения се извършват като компоненти, ако не са дисоциирани в компоненти в изследваната температура.

Фазата е хомогенна част на системата, отделена от други части на повърхността на системата, по време на прехода, през който структурата и свойствата се променят драстично.

Механичната смес (в метал) е структурата на сплавта на два компонента, които не са в състояние на взаимно разтваряне в твърдо състояние и не влизат в химическа реакция с образуването на съединения. Сплавта се състои от кристали на компоненти A и B

Твърди разтвори - фази на променлив състав, в който атомите от различни елементи са разположени в общата кристална решетка.

Химичното съединение е сложно вещество, състоящо се от химически свързани атоми от два или повече елемента (хетероанторни молекули). Някои прости вещества могат също да се считат за химични съединения, ако техните молекули се състоят от атоми, свързани чрез ковалентна връзка (азот, кислород, йод, бром, хлор, флуор, вероятно astat).

14. Кристализация на метали и сплави

Процесите на кристализация на метали и сплави, които са процеси на преход от течно състояние в твърдо вещество, са свързани с освобождаването на скрита топлина на кристализация. За да се осъществи процесът на кристализация на метал или сплав, тя трябва да се охлади през цялото време (през цялото време да го изтрие от него).

Когато разглеждате процесите на кристализация, първо трябва да имаме предвид определено количество течен метал или сплав, която дава на топлината и формата, която я приема. Прехвърлянето на топлина от течния метал и сплавта не е незабавно, тъй като топлопроводимостта на течния метал или сплав и формата има определени крайни стойности. Следователно, едновременната кристализация на целия обем метал или сплав във формата е невъзможна дори при същите температури във всички точки на нейния обем.

15. Експериментално изграждане на диаграми на двойните сплави

16. Правила на фазите и сегментите

Фазите могат да бъдат течни разтвори, твърди разтвори и химични съединения. Следователно, хомогенната течност е еднофазна система, механична смес от два вида кристали - двуфазна система и т.н.

Под броя на степените на свободата (променливостта) на системата разбират броя на външните и вътрешните фактори (температура, налягане и концентрация), които могат да бъдат променяни, без да се променя броят на фазите в системата.

Количествената връзка между броя на степените на свободата на системата, която е в равновесното състояние, и броят на компонентите и фазите, е обичайно да се нарича PAZ правило (закон на Гибс). Правилото за фаза за метални системи се изразява от уравнението

C \u003d K - F + m,

където с - възприемане на степени на свобода на системата; Компоненти за издаване; F - броя на фазите; T - броя на външните фактори (температура, налягане).

Ако приемем, че всички трансформации се появяват при постоянно налягане (P \u003d const), това уравнение ще има следната форма: c \u003d k - F + 1, където 1 е външен променлив фактор (температура).

Използвайки правилата на фазите, помислете как се наблюдава промяната в броя на степените на свободата на една компонентната система за случая на стопен чист метал (k \u003d 1; f \u003d 1) c \u003d 1-1 + 1 \u003d 1, т.е. Температурата може да бъде променена без промяна на броя на фазите. Такова състояние на системата се нарича моноваринт (Одновантич). В процеса на кристализация f \u003d 2 (две фази - течност и твърда) и k \u003d 1, след това c \u003d 1-2 + 1 \u003d 0. Това означава, че двете фази са в равновесие при строго определена температура (точка на топене) и не може да се променя, докато една от фазите изчезне. Такова състояние на системата се нарича не-инвариантно (невавантизирана). За диплионна система, която е в течно състояние (k \u003d 2; f \u003d 1), правилото за фаза има форма c \u003d 2-1 + 1 \u003d 2, такава система се нарича бивариант (двойна работа). В този случай могат да се променят два равновесни фактора (температура и концентрация), броят на фазите не се променя. За същата система, с наличието на две фази (течни и твърди) K \u003d 2, F \u003d 2, съгласно правилата на фазите C \u003d 2-2 + 1 \u003d 1, т.е. С промяна в температурата, концентрацията трябва да бъде строго определена.

Прилагане на фазови правила за диаграмата за статук на първия тип (виж фиг.). Използвайки тази диаграма, можете да определите фазовото състояние на сплавите на всеки състав при всяка температура. Например, в област 1 има една фаза - течен разтвор. Правилото за фаза се записва във формата C \u003d K - F + 1 \u003d 2-1 + 1 \u003d 2, т.е. системата има две степени на свобода. За останалата част от регионите 2, 3, 4 и 5, системата се характеризира с една степен на свобода (С \u003d 2 - 2 + 1 \u003d 1).

17. Диаграмата на статут на сплавите с механична смес

22. Структурни компоненти на железни въглеродни сплави

Ферит - Това е солиден въглероден разтвор в α-жлеза. Максималната концентрация на въглерод е само 0.025% (точка Р). При стайна температура - не по-висока от 0.006%. Ферит мек и пластмаса.

Austenit. - Твърд въглероден разтвор в у-жлеза. Максимална въглеродна концентрация - 2.14% (точка Е). Austenite има ниска твърдост, пластмаса, а не магнитна.

Cementite - Химично съединение от желязо с въглерод (железен карбид, FE3C). Концентрацията на въглерод, съответно, константа е 6.67% въглерод. Цименталят е много твърд, крехък, неизпълнение.

Необходимо е също така да се разграничат 2 структурни компонента на железни въглеродни сплави:

Perlit (Euteteid) - механична смес от 2 фази - феритни и циментови плочи / зърна. Перлит се образува в резултат на перлитното превръщане на аустенит ("свободна" или част от лаба) с концентрация на въглерод от 0,8% при преминаване под линията PSK:

A0.8 → F0,025 + TS6,67

A0.8 → F0,025 + TS6,67

Желязото се движи от у-формата в а-формата. Механичните свойства са силно зависими от размера (дисперсията) на частиците, от които се състои този перлит.

Люркурт (етектически) - механична смес от 2 фази - аустенитни и циментални плочи / зърна. Левките се образуват от течна фаза с концентрация на въглерод от 4.3% при преминаване под линията на ECF:

J4.3 → A2,14 + TS6,67

J4.3 → A2,14 + TS6,67

Структурата на ларбурита. C - Cementite, A - Austenit.

23. Диаграма на състоянието на сплави на железен цимент

Графика на железен въглерод (желязо-циментит) - Това е графично картографиране на структурата на сплавите, състояща се само от желязо и въглерод, в зависимост от първоначалната средна концентрация на въглерод и текущата температура на сплав. Желязната диаграма ви позволява да разберете процесите, които се случват по време на топлинна обработка на стомана.

Графика на железен въглерод (желязо-циментит) - Това е графично картографиране на структурата на сплавите, състояща се само от желязо и въглерод, в зависимост от първоначалната средна концентрация на въглерод и текущата температура на сплав. Желязната диаграма ви позволява да разберете процесите, които се случват по време на топлинна обработка на стомана.

Графика на железен въглерод (железен циментит). Опростяване

aCD линия. Ликвидална линия. Когато се охлаждат сплави, кристализацията им започва под нея;

линия AECF. Линия Solidus. Когато се охлаждат сплави под него, цялата сплав се превръща в солидно състояние;

eCF линия. Понякога се нарича линия на трансформацията на лед. Когато се охлаждат сплави с съдържание на въглерод над 2.14% под него, течната фаза се превръща в леден дрейф;

pSK линия. Линия на предетна трансформация. Когато се охлаждат сплави под него, аустенетът се превръща в перлит.

Забележете няколко важни точки в диаграмата:

точка Е. Точката на максимална насищане на аустенитната въглерод е 2.14%, при температура от 1147 ° С;

точка P. Точка за максимална насищане на ферита чрез въглерод - 0.025%, при температура 727 ° С;

точка S. Точка "0.8% С-727 ° С" превръщане на аустенит с въглеродна концентрация от 0.8% на перлит (евтитид) със същата средна концентрация;

точка В. точка "2.14% С-1147 ° С" от превръщането на течност с концентрация на въглерод от 2.14% при лезово (евтектична) от същата средна концентрация.

\u003e "URL \u003d" http://kazspecgeo.com/article/sostav-i-svoystva-zheleznoy-rudyi.html "\u003eЧудейки се - за коя желязна руда трябва да стане ясно, че без него човек няма да постигне височините на съвременното развитие на цивилизацията. Инструментите на труда и оръжията, подробности за автомобили и машини - всичко това може да бъде направено от желязна руда. Днес няма нито един клон на националната икономика, байпас без стомана или чугун.

Желязото се отнася до химически елементи, широко разпространени в земната кора. В земната кора този елемент практически не се среща в чиста форма, тя е под формата на съединения (оксиди, карбонати, соли и други неща). Минералните съединения, съдържащи значително количество от този елемент, се наричат \u200b\u200bжелезни руди. Промишлената употреба на руди, съдържаща в състава си ≥ 55% от желязото, е икономически обоснована. Рудните материали с по-ниско съдържание на метал са подложени на предварително обогатяване. Методи за обогатяване добив желязо непрекъснато се подобрява. Следователно понастоящем изискванията за количеството желязо в състава на желязната руда (лошо) постоянно намаляват. Ord се състои от съединения с руда, минерални примеси и празна порода.

- орехи, образувани под действието на високи температури, се наричат \u200b\u200bмагматогенни;

- формиран в резултат на утаяване в дъното на древните морета - екзогенен;

- при действието на екстремно налягане и температура - метаморфогенност.

Произходът на породата определя минерални минни условия И в каква форма съдържа желязо в тях.

Основната характеристика на железни руди е широко разпространените и много значими резерви в земната кора.

Главните железни минерални връзки са:

- хематитът е най-ценният източник на желязо, тъй като съдържа около 68-72% от елемента и минимум вредни примеси, хематитни отлагания се наричат \u200b\u200bчервено желязо;

- магнетитът е основният имот на желязната руда на този вид - магнитни свойства. Заедно с хематита се отличава с съдържание на желязо, равно на 72,5%, както и съдържание на сяра. Формира депозити - магнитни zheleznyaki;

- група метални метални оксиди под общото име на зоната на Брауни. Тези руди имат ниско съдържание на желязо, манганови примеси, фосфор. Това определя свойствата на желязната руда от този тип - значителна редукция, порьозност на структурата;

- сидерит (Железен карбонат) - разполага с високо съдържание на празна порода, самият метал съдържа около 48%.

Прилагане на желязна руда

Желязната руда се използва за намазване на чугун, стабилно чугун и стомана. Въпреки това, преди, желязната руда се използва по предназначение, обогатява се при минни и преработвателни инсталации. Това се отнася до лошите рудни материали, съдържанието на желязо, в което е под 25-26%. Разработени няколко метода за обогатяване на бедни руди:

- магнитният метод се състои в използването на разликите в магнитната пропускливост на рудовите компоненти;

- метод на флотация, използвайки различни коефициенти на омокряне на рудни частици;

- метод на измиване, който премахва празни примеси с течности под високо налягане;

- гравитационен метод, прилагащ специални суспензии за премахване на празна порода.

В резултат на обогатяване от желязна руда се получава концентрат, съдържащ до 66-69% от метала.

Как и къде се използват желязна руда и концентрати:

- руда се използва в домейна продукция за топене на чугун;

- за получаване на стомана чрез директен метод, заобикаляйки етапа на чугун;

- за получаване на феролои.

В резултат на това се изработват профил и листа от получената стомана и чугун, от които се произвеждат необходимите продукти.

Пише на 26 юли 2017 година

Рядко се случва, че посещавам едно и също производство два пъти. Но когато ме наричах отново на Лебедински Гьок и Оемк, реших, че трябва да използвате момента. Беше интересно да се види какво се е променило след 4 години след последното пътуване, освен това, този път бях по-оборудван и в допълнение към камерата, завладяна с мен и 4K камера, за да ви прехвърля в действителност цялата атмосфера, изгаряне и завладяващ персонал, откакто мелниците на Gok и стомана на оскакое електрометалургичния комбайн.

Днес тя е специално за доклад за извличането на желязна руда, нейната обработка, рецепция и получаване на стоманени продукти.

Lebedinsky Gok е най-голямото руско предприятие за добив и обогатяване на желязна руда и има най-голямата кариера в света на желязната руда. Растението и кариерата са разположени в района на Белгород, недалеч от Gubkin. Компанията е част от Metalloinvest и е водещ производител на железни рудни продукти в Русия.

Изглед от палубата за наблюдение на входа на кариерата очарова.

Той е наистина огромен и растат всеки ден. Дълбочината на лидера на Lebernisky Gok е на 250 м от морското равнище или 450 м - от повърхността на Земята (и диаметърът е 4 на 5 километра), подземната вода непрекъснато се посява и ако не е за Работи по помпи, той напълни до самия връх за месеца. Той два пъти е включен в книгата на рекордите на Гинес като най-голямата кариера за добива на негабилимими минерали.

Така изглежда от височината на шпионския сателит.

В допълнение към Lebedinsky Gok, Metalloinvest също включва Mikhailovsky Gok, който се намира в региона Курск. Заедно, двете най-големи растения са изтеглени на световните лидери в минното дело и преработката на желязната руда в Русия, а в 5-кв в света за производството на стоково желязна руда. Общите проучвани резерви на тези растения се оценяват на 14,2 милиарда тона за международната класификация на Йорс, която гарантира около 150 години експлоатационен период на сегашното ниво на производство. Така миньорите и техните деца ще им бъде позволено да работят дълго време.

Времето този път също не беше слънчева, дори и дъждовете дори замръзване, което не беше в плановете, но от тази снимка дойде още по-голям контраст).

Трябва да се отбележи, че директно "в сърцето" на кариерата е парцел с празна порода, около която всички руда вече са произведени. В продължение на 4 години тя значително е намаляла, защото това предотвратява по-нататъшното развитие на кариерата и систематично продуцира.

Желязната руда се зарежда веднага във влаковия състав, в специални подсилени автомобили, които изваждат рудата от кариерата, те се наричат \u200b\u200bразфасовки, носенето им е 120 тона.

Геоложки слоеве, които могат да бъдат изследвани от историята на развитието на земята.

Между другото, най-добрите слоеве на кариера, състоящи се от каменни скали, които не съдържат желязо, не влизат в сметището и се преработват в натрошен камък, който след това се използва като строителен материал.

Гигантските машини от височината на мястото на забележителностите изглеждат не повече от мравка.

На тази железопътна линия, която свързва кариерата с фабриките, рудата се транспортира за по-нататъшна обработка. Историята ще бъде следваща.

Много от всякакъв вид оборудване работи в кариерата, но най-забележимо, разбира се, е многочетните камиони "Белаз" и "Caterpillar".

Между другото, тези гиганти имат същите колички за автомобили като обикновени автомобили и те са регистрирани в пътната полиция.

През годината двете минни преработвателни инсталации, включени в Metalloinvest (Leberdinsky и Mikhailovsky Goc), произвеждат около 40 милиона тона желязна руда под формата на концентрат и атлорюл (това не е количеството на производството, но вече обогатен руда, т.е. , отделени от празната порода). По този начин се оказва, че в деня се произвеждат около 110 хиляди тона богата желязна руда.

Тази балаза е в момент, транспортиращ до 220 тона желязна руда.

Багерът дава сигнал и внимателно дава обратна. Само няколко cumshots и гигантско тяло. Багерът отново дава сигнал и сметището.

Този багер "Hitachi", който е най-големият килим от капацитета на кофата от 23 кубически метра.

Белаз и алтернатив на гъсеницата. Вносният камион превозва само 180 тона.

Скоро шофьорът на "Hitachi" ще се интересува от тази гърда.

Интересна текстура в желязната руда.

1-ден в кариерата на Lebedinsky Gok работят 133 единици от основното минно оборудване (30 тежки сметища, 38 багера, 20 bustracks, 45 теглещи агрегати).

Белазните легла

Експлозиите не могат да бъдат наблюдавани и рядко, когато медиите или блогърите им са разрешени поради стандартите за безопасност, такава експлозия се прави веднъж на всеки три седмици. Цялото оборудване и охранителните работници са изключени от кариерата преди.

Е, тогава сметките камиони разтоварват рудата по-близо до железопътната линия там в кариерата, откъдето и други багери го претоварват с разфасовки, които съм написал по-горе.

Тогава рудата се пренася в преработваща фабрика, където са смачкани черни кварцити и процесът на разделяне на празната порода чрез метода на магнитното разделяне: рудата се натрошава, след това те се изпращат до магнитния барабан (сепаратор), към който, в В съответствие със законите на физиката, всички железни пръчки, а не желязо - измита вода. След това, от получения железен руд концентрат, са направени пелети и GBH, които след това се използват за стоманена топене.

В фотолната фреза, смилане на руда.

В семинарите в края на краищата има такива куки, то е горещо тук и без вода по никакъв начин.

Мащабът на семинара, където рудата е впечатляваща в барабаните. Руда нарича естествено, когато камъните се борят помежду си в процеса на въртене. Около 150 тона руда се поставят в барабана с диаметър на полумесеца. Има 9-метрови барабани, тяхното изпълнение е по-почти два пъти!

Отидох за минута до контролния панел на работилницата. Това е доста скромно тук, но напрежението се усеща незабавно: диспечерите работят и контролират работния процес на контролните панели. Всички процеси са автоматизирани, така че всяка намеса - независимо дали тя спира или започне някой от възлите чрез тях и с прякото им участие.

Следващата точка на маршрута се превърна в комплекс от третия етап на семинара за производството на горещо изтезание желязо - CGBG-3, на което вече се досещате, се произвежда горещо лало.

Производственият капацитет на CGBG-3 е 1,8 милиона тона продукти годишно, общият производствен капацитет на дружеството, като се вземат предвид 1 и 2 от производствения капацитет на GBW, е нараснал кумулативно до 4,5 милиона тона годишно.

Комплексът CGBG-3 обхваща площ от 19 хектара и включва около 130 съоръжения: инсултите на заряда и продукта, пътеките и транспортирането на окислени пелети и готови продукти, системата за обезвреждане на долния запечатващ газ и GBW, тръбопроводите, редуциращата станция на природен газ, уплътнителен газ, електрически подстанции, реформатор, компресор и други предмети. Самата за пещта на минната пещ е с височина 35,4 m, поставя се в осемстепенни метални конструкции с височина 126 метра.

Също така в рамките на проекта бяха извършени и съпътстващи индустрии на фабриката за преработка и завода за окупация, които осигуряват производството на допълнителни обеми от железен руд (съдържание на желязо повече от 70%) и много международно увеличено качество.

Производството на GBW днес е най-екологичният метод за получаване на желязо. В производството си вредните емисии не се формират, свързани с производството на кокс, агломерат и чугун, а също няма твърди отпадъци под формата на шлака. В сравнение с производството на чугун, консумацията на енергия за производството на GBW е по-ниска с 35%, емисиите на парникови газове са с 60% по-долу.

GBW се произвежда от пелетите при температура от около 900 градуса.

Впоследствие през матрицата или както се нарича също "брикет-преса" оформени железни брикети.

Това е как изглеждат стоковите продукти:

Е, сега стреляме малко в горещите магазини! Това е OSCC електрометалургично растение, просто говорещо OEMK, където стоманата се топи.

Тясно е подходяща, топлината се чувства забележима.

На горните етажи горещият, богат с желязна супа се разбърква с половина.

Те се занимават с тези топлоустойчиви стоманени.

Леко пропусна момента на желязо, който се излива в специален контейнер.

И това вече е готова изработена желязна супа, моля те, почувствайте масата, докато се охладите.

И още един е същият.

И отиваме по-далеч на семинара. На фигурата можете да видите пробите от стоманени продукти, които произвеждат растението.

Производството тук е много текстурирано.

В един от семинарите на растението се произвеждат такива стоманени заготовки. Дължината им може да достигне от 4 до 12 метра, в зависимост от желанието на клиентите. В фото 6-поточната машина непрекъснато леене на заготовки.

Тук можете да видите как се нарязват празните места на парчета.

В следващия семинар, горещите заготовки се охлаждат до вода до желаната температура.

И така, вече има охладени, но все още не са обработени продукти.

Това е склад, в който са поставени такива полуготови продукти.

И това са мулти-въртящ момент, тежки шахти за отдаване под наем на желязо.

В съседния магазин, OEMK се изчислява и полираните стоманени пръти с различни диаметри, които са преминали под наем в предишни магазини. Между другото, това растение е седмото най-голямо предприятие в Русия за производството на стоманени и стоманени продукти.

След полиране на продуктите в следващия семинар.

Друг семинар, има бърз и полиране на продукти.

Така че те гледат нелекувани.

Сгъване на полирани пръчки заедно.

И съхранение с кран.

Основните потребители на метални изделия на OEMK на руския пазар са предприятия на автомобилни, машиностроителни, тубулни, метешки и носещи индустрии.

Като сгънати чисти стоманени пръти).

OEMK прилага съвременни технологии, включително технологията на директното намаляване на желязото и електрическото топене, което осигурява висококачествен метал, с намалено съдържание на примеси.

Метални изделия от OEMC се изнасят в Германия, Франция, САЩ, Италия, Норвегия, Турция, Египет и много други страни.

Растението произвежда продукти, използвани от водещи световни автомобили, като Peugeot, Mercedes, Ford, Renault, Volkswagen. От тях правят лагери за тези най-чуждестранни автомобили.

По искане на клиента стикерът е залепен за всеки продукт. На стикера, номерът на топене и кода на стоманата.

Обратният край може да бъде маркиран с боя и етикети с договорен номер, страните на дестинацията, стоманени класове, топене, размер в милиметри, имена на доставчика и теглото на опаковката са приложени към всяка опаковка.

Благодаря ви, че прочетете до края, надявам се да се интересувате.

Специални благодарности за кампанията "Metalloinvest" за поканата!

Разкъсва бутона, за да се абонирате за "как е направено"!

Ако имате продукция или услуга, която искате да кажете на нашите читатели, пишете Aslan ( [Защитен имейл] ) и ние ще направим най-добрия доклад, който ще види не само читателите на общността, но и сайта Как се прави

Абонирайте се и за нашите групи facebook, VKontakte, Odnoklassniki, в utyube и instagramКъде ще бъдат изложени най-интересните от общността, както и видеоклипа за това как се прави, работи и работи.

Джим в иконата и се абонирайте!