Буква А. У нее может быть три значения в зависимости от места расположения в марке:

1) ; здесь она указывает на то, что сталь автоматная. Такие стали предназначены для обработки резанием на металлорежущих станках – автоматах в условиях массового производства. Высокие концентрации серы и фосфора (до 0,15…0,18 %) обеспечивают образование мелкоэлементной хрупкой стружки, легко удаляющейся из зоны резания. Кроме того, в автоматных сталях обязательно должен присутствовать свинец, улучшающий качество обработанной поверхности. Например, марка автоматной стали: АС35Г2;

2) : здесь она указывает на качество стали. Такие стали высококачественные, т.е. концентрация серы и фосфора в них не должно превышать 0,025 %;

3) когда буква стоит в середине марки : здесь она указывает на введение в сталь азота , позволяющего получать мелкозернистые структуры, обладающие меньшей чувствительностью к хрупкому разрушению. Азот вводится преимущественно в строительные стали. Например, марка строительной стали: 14Г2АФД.

Буква Б. ниобия . Чаще всего ниобий вводят в нержавеющие, жаропрочные стали мартенситного или мартенситно-ферритного классов для повышения жаропрочности. Например, 18Х12ВМБФР.

Буква В. Эта буква указывает на присутствие в стали вольфрама . Вольфрам встречается во многих легированных сталях. Он повышает предел прочности, прокаливаемость, теплостойкость и ряд других свойств. Вольфрам сдвигает точку S влево, что приводит к сужению аустенитной области. Он является основным легирующим элементом быстрорежущих сталей. Кроме этого, вольфрам снижает склонность к развитию отпускной хрупкости.

Буква Г. Эта буква указывает на присутствие в стали марганца . В строительных сталях он используется как элемент – раскислитель, в цементуемых, улучшаемых и инструментальных – как карбидообразующий элемент, позволяющий повышать твердость и прочность. В улучшаемых сталях он увеличивает прокаливаемость за счет укрупнения зерен и резко увеличивает количество остаточного аустенита после закалки. При высокой концентрации заметно увеличивается износостойкость.

Буква Д. Эта буква указывает на присутствие в стали меди . Медь вводят преимущественно в строительные стали для повышения устойчивости против атмосферной коррозии.

Буква Е. У этой буквы может быть два значения, в зависимости от ее места расположения в марке:

1) когда буква стоит в начале марки : здесь она говорит о том, что сталь с особыми магнитными свойствами. Например, сталь марки ЕХ9К5, из которой изготавливают мощные постоянные магниты;

2) когда буква стоит в конце марки : здесь она указывает на присутствие в качестве легирующего элемента селена , который вводится преимущественно в улучшаемые стали для повышения прокаливаемости. Например, марка стали 45ХЕ.

Буква К. кобальта , который вводят обычно в быстрорежущие инструментальные стали для повышения твердости и теплостойкости. Недостатком кобальта является то, что он увеличивает склонность стали к обезуглероживанию.

Буква М. Она указывает на присутствие в стали молибдена. Этот элемент можно встретить во многих сталях. В цементуемых и улучшаемых сталях он повышает предел прочности, в жаропрочных – жаропрочность, в инструментальных – теплостойкость. Кроме этого, молибден можно встретить во многих сталях, подвергающихся азотированию.

Буква Н. Она указывает на присутствие в стали никеля. Главная цель никеля – повышение ударной вязкости. В высокохромистых сталях он переводит их в аустенитный класс.

Буква П. Она указывает на присутствие в стали увеличенного количества фосфора.

Буква Р. У этой буквы может быть два значения, в зависимости от места расположения ее в марке:

1) когда буква стоит в начале марки: здесь она указывает на принадлежность стали к группе инструментальных быстрорежущих сталей. При этом, цифра, стоящая за буквой Р в быстрорежущих сталях, указывает на концентрацию вольфрама в целых единицах процентов. Например, в марке стали Р9Ф5 находится 9 % вольфрама.

2) когда буква стоит в конце марки : здесь она указывает на присутствие в стали бора.

Буква С. В подавляющем большинстве марок сталей она указывает на присутствие в стали кремния. Однако, в случае автоматных сталей, она говорит о присутствии свинца.

Буква Т. Эта буква указывает на присутствие в стали титана. Он вводится обычно с целью измельчения зерна, а в нержавеющих сталях – для уменьшения склонности к межкристаллитной коррозии. Титан связывает углерод в карбиды, что приводит к снижению твердости мартенсита и уменьшению прокаливаемости и к ухудшению закаливаемости.

Буква Ф. Она указывает на присутствие в стали ванадия. Главная цель введения ванадия – повышение ударной вязкости и выносливости. Он часто вводится в быстрорежущие стали. В строительных сталях улучшает свариваемость, препятствуя росту зерна в сварном шве.

Буква Х. Она указывает на присутствие в стали хрома . Это самый распространенный легирующий элемент.

Буква Ц. Встречается в марках легированных сталей редко и указывает на присутствие циркония.

Буква Ч. Она указывает на присутствие в стали редкоземельных металлов.

Буква Ш. Она всегда стоит в начале марки и указывает на то, что сталь подшипниковая. Такие стали идут для изготовления подшипников качения. При этом следует иметь в виду, что цифра, стоящая после хрома в подшипниковых сталях, указывает на концентрацию хрома в десятых долях процента. Например, в стали марки ШХ15СГ хрома – 1,5 %.

Буква Э. Эта буква всегда стоит в начале марки, но может иметь два значения:

1) когда после нее стоит двузначное число. Это говорит о том, что данная сталь является электротехнической, а число, идущее за этой буквой, указывает на концентрацию кремния в десятых долях процента. При этом, отсутствие цифры в начале марки говорит о концентрации углерода менее 0,1 %.

2) когда после буквы стоит трехзначное число. Это указывает на то, что сталь экспериментальная, т.е. в данный момент находится в стадии отладки, совершенствования. Такие стали не подчиняются требованиям государственных стандартов.

Буква Ю. Она указывает на присутствие в стали алюминия . Он является активным раскислителем, улучшает окалиностойкость стали. Алюминий является обязательным легирующим элементом для сталей, подвергаемых азотированию.

Химический состав многих легированных конструкционных сталей определен ГОСТ 4543–71 «Прокат из легированной конструкционной стали. Технические условия». Этот же стандарт определяет основные буквенные символы для обозначения легирующих элементов . Необходимо учитывать, что в настоящее время выпускают стали с добавками элементов, обозначение которых не предусмотрено стандартом. В этом случае элементы в марке стали обычно обозначают по первым буквам названия.

Условные буквенные обозначения основных легирующих элементов приведены ниже.

- А – азот*

- Б – ниобий

- В – вольфрам

- Г – марганец

- Д – медь

- Е – селен

- К – кобальт

- Л – бериллий*

- М – молибден

- Н – никель

- П – фосфор

- Р – бор*

- С – кремний

- Т – титан

- Ф – ванадий

- Х – хром

- Ц – цирконий

- Ч – РЗМ

- Ю – алюминий

- Ш – магний*

* – если буква стоит в середине маркировки, например 16Г2АФ

Если после буквы нет цифры, то содержание легирующего элемента в стали составляет, как правило, около 1,0 – 1,5 %. Исключение сделано для тех элементов, влияние которых проявляется уже при содержании в сотых и десятых долях процента (азот, бор, ниобий, молибден, титан, ванадий, цирконий, алюминий, РЗМ).

Условно по содержанию легирующих элементов стали разделяют на низколегированные (содержание легирующих элементов меньше 2,5 %), легированные (от 2,5 до 10 %) и высоколегированные (более 10 % легирующих элементов при содержании основного элемента – железа – не менее 45 %).

Если легирующего элемента больше 1,5%, то цифра после буквы показывает его содержание в процентах. Например, марка стали 15Х означает сталь, имеющую в среднем 0,15 % С и 1,0–1,5 % Сr, сталь 35Г2 – 0,35 % С и 2 % Мn.

Буква «А» в середине указывает на повышенное содержание азота в стали. Указанная выше марка стали – 16Г2АФ содержит 0,14 –0,20 % C; 1,3 – 1,7 % Mn; до 0,025 % N; 0,08 – 0,14 % V.

Буква «А» в начале маркировки указывает на то, что сталь относится к так называемым автоматным, которые используют для обработки с большими скоростями резания на специальных станках автоматах (ГОСТ 1414–75). Например, сталь А30 – содержит около 0,30 % С и повышенное содержание серы – до 0,15 %. Сталь АС35Г2 для увеличения обрабатываемости содержит повышенное количество свинца (0,15 – 0,30 % Pb).

Буква «А» в конце марки является признаком высококачественной стали. Например, сталь 40ХНМ – качественная, а 40ХНМА – высококачественная.

Особо высококачественную сталь обозначают буквой или несколькими буквами через дефис в конце марки в зависимости от способа производства (Ш – электрошлаковый переплав, ВД – вакуумно–дуговой переплав, ШВД – электрошлаковый с последующим вакуумно–дуговым, ВИ – вакуумно–индукционная выплавка, ЭЛ – электронно–лучевой переплав, ГР – газокислородное рафинирование и др.) – 40ХНМ–Ш.

Буква «К» в конце маркировки указывает на то, что сталь обладает повышенным уровнем и стабильностью свойств. Эти стали называют котельными и используют для изготовления сосудов, работающих под высоким давлением (ГОСТ 5520–79). Такая сталь является конструкционной и две цифры впереди указывают на содержание углерода в сотых долях процента. Например, сталь 22К содержит в среднем 0,22 % С.

Расшифровка сталей, буквенные значения марок стали.

Основной стандарт определяющий основной химический состав, буквенные обозначение присутствующих в стали легирующих компонентов обозначен в ГОСТ 4543-71 «Прокат из легированной конструкционной стали». На сегодняшний день изготавливают различные стали с добавками компонентов нерегламентированных настоящим ГОСТом 4543-71, зачастую их обозначают первой буквой названия элемента за некоторым исключением.

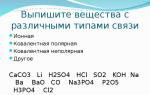

В таблице предоставлены буквенные значения основных элементов.

Ф-ванадий |

|

М-молибден |

|

Л-берилий |

|

В-вольфрам |

Ц-цирконий |

Ю-алюминий |

|

Г-марганец |

|

С-кремний |

Ч-рмз (редкоземельные) |

К-кобольт |

|

Буквенные обозначения состояния стали

Сталь обыкновенного качества нелегированная обозначается, например сталь 3, ст.3сп(спокойная сталь)

Сталь качественная конструкционная нелегированная обозначается обычно как ст.10-ст.45 (так же ст.20, ст.35, ст.40 двухзначное число данной стали обозначает содержание углерода в стали (например сталь 45 содержание углерода 0,45%)

Сталь Низколегированная

обычно обозначается как 09Г2С, 10Г2, 10ХСНД-15ХСНД. Сталь 09Г2С условно расшифровывается так 09Г2С - 09 означает содержание углерода 0,09%, 09Г2С - Г2 означает присутствие в стали легирующего элемента марганец содержание которого в сумме не менее 2,5%, 09Г2С - С означает содержание кремния. Стали 10ХСНД и 15ХСНД цифры после букв не прописываются, потому что среднее содержание легирующих элементов не менее 1%.

Также низколегированные стали обозначаются буквой С - строительные стали

с соответствующим минимальным пределом текучести, С-345, С-355 , (так же бывают С-355Т

буква Т

означает термоупрочненую сталь. Если присутствует буква К

то это означает повышенную стойкость к коррозии.

Сталь конструкционная рессорно-пружинная, это такие стали как 65Г-70Г, 60С2А, 60С2ФА. Например сталь 65Г означает содержание углерода 0,65% и легирующий элемент Г- Марганец

Сталь конструкционная легированная , обычно это такие марки как 15Х-40Х (так же ст.20Х ст.30Х) например сталь 40Х означает содержание углерода буква Х легирующий элемент хром. Так же примером обозначим хромо-кремнемарганцевую сталь 35ХГСА, сталь имеет повышенное сопротивление ударным нагрузкам очень прочная сталь. Например сталь 35ХГСА содержит углерод равный 0,3% а так же легирующие элементы Х-Хром, Г- Марганец, С-Кремний, А-Азот примерно около 1,0%.

Буква А в начале обозначения марки стали говорит о том что это Автоматная сталь например А12,АС12ХН, АС14, АС19ХГН, АС35Г2 в большинстве используется в автомобилестроении, для обработки на специализированных станках с большой скоростью резания. Буква А в конце маркировки сталей относит её к высококачественным сталям. Например 40ХГНМ относится к качественным сталям, а 40ХГНМА уже к высококачественным.

Сталь Котельная эту марку называют котельной работает под высоким давлением такая сталь тоже является конструкционной например 20К, 20КТ, 22К среднее содержание углерода в ней 0,20%

Сталь конструкционная шарикоподшипниковая например такие как ШХ-15, ШХ-20. Обозначение шарикоподшипниковой стали начинается с буквы Ш. Так же бывает сплав стали ШХ15СГ, буквы СГ означают повышенное содержание кремния и марганца что придает стали наиболее лучшие характеристики. Например сталь ШХ15 расшифровывается буква Ш -шарикоподшипниковая сталь, Х указывает на содержание хрома около 1,5%.

Сталь инструментальная . Обычно инструментальные марки стали такие как У7, У8, У10 относятся к качественным инструментальным сталям, а такие марки стали как например У7А или У8А, У10А к высококачественной инструментальной стали. Обозначаются буквой У, а число указывает на содержание углерода.

Сталь быстрорежущая . Быстрорез краткое наименование. Обозначается буквой Р например такие Р9, Р18 или Р6М5, следующая за буквой Р число обозначает содержание элемента В- вольфрама. Например сталь Р6М5К5 обозначает следующее Р- быстрорежущая, цифра 6 содержание вольфрама, М5 означает содержание молибдена, К5 указывает на содержание в марке Р6М5К5 К-кобальт. Углерод не указывается потому что его содержание всегда около 4,5% во всех быстрорезах. Если сождержание ванадия выше 2,5% то указываеться буква Ф например Р18К5Ф2.

Сталь электротехническая это таки марки как 10880-20880 Сталь содержит минимальное количество углерода процентах исчисляется менее 0,05% из за этого имеет маленькое удельное электрическое сопротивление. Например, марка 10880 расшифровывается так: цифра 1 указывает на способ проката горячекатаный или кованный, (цифра 2 в начале означает калиброванную сталь). Следующая цифра 0 указывает, что сталь нелегированная, без коэффициента старения, если вторая цифра 1 то означает сталь с нормируемым коэффициентов старения. Третья цифра означает группу по нормируемым характеристикам. Четвертая и пятые числа означает количество по нормируемым характеристикам.

Литейные стали имеют букву Л в конце марки обозначаются так же как и конструкционные стали например 110Г1Л ГОСТ 977—75, 997-88

Алюминиевые сплавы обозначаются буквой А, например АМГ, АМЦ, АД-1Н (Д- означает дюралюминиевый, Н- означает нагартованный),

Сталь высококачественная,

при изготовлении высококачественной стали применяются разные методы изготовления.

Электрошлаковый переплав

обозначается буквой Ш

в конце значения например: нержавеющая сталь 95Х18-Ш, 20ХН3А-Ш.

Вакуумно-дуговой

переплав обозначается в конце значения буквами ВД

например ЭП33-ВД.

Элетрошлаковый с последующим вакуумно-дуговым

переплавом обозначается ШВД

.

Вакуумно-индукционная

плавка имеет обозначение ВИ.

Электронно лучевой переплав

имеет буквенное обозначение ЭЛ.

Газокислородно рафинированный переплав

имеет значение ГР.

Я сильно извиняюсь, что скопипастю сюда это:

Изменено 11 февраля 2011 пользователем trurlВ России и СНГ принята буквенно-цифровая система, цифрами обозначается содержание элементов стали, а буквами - наименование элементов.

Буквенные обозначения применяются также для указания способа раскисления стали:

КП - кипящая сталь,

ПС - полуспокойная сталь,

СП - спокойная сталь.

Существуют определенные особенности обозначения для разных групп сталей строительных, конструкционных, нержавеющих, инструментальных и пр.

Общими для всех обозначениями являются буквенные обозначения легирующих элементов:

Н - никель,

Х - хром,

К - кобальт,

М - молибден,

В - вольфрам,

Т - титан,

Д - медь,

Г - марганец,

С - кремний.

Конструкционные стали обыкновенного качества нелегированные

(ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра, стоящая после букв, условно обозначает процентное содержание углерода стали.

Конструкционные нелегированные качественные стали

(ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

Качественные стали

Для производства котлов и сосудов высокого давления,

(ГОСТ 5520-79), обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали

(ГОСТ 4543-71), обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится.

Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой - А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали

(ГОСТ 977-88), обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные

(ГОСТ 27772-88), обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т - термоупрочненный прокат, К - повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые

(ГОСТ 801-78), обозначаются также как и легированные, но с буквой Ш в конце наименования.

Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные

(ГОСТ 1435-90), делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные (ГОСТ 5950-73) , обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

Стали быстрорежущие

В своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные

(ГОСТ 5632-72), маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные

опытные партии обозначают буквами - индексами завода производителя и порядковыми номерами.

ЭИ, ЭП, ЭК - сталям выплавки завода «Электросталь»,

ЧС - сталям выплавки Челябинского завода «Мечел»,

ДИ - сталям выплавки завода «Днепроспецсталь».

Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

Сталь — сплав железа с углеродом (до 2 % С). По химическому составу сталь разделяют на углеродистую и легированную, а по качеству — на сталь обыкновенного качества, качественную, повышенного качества и высококачественную.

Сталь углеродистую обыкновенного качества подразделяют на три группы:

А — поставляемую по механическим свойствам и применяемую в основном тогда, когда изделия из нее подвергают горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства (Ст0, Ст1 и др.);

Б — поставляемую по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются, а уровень их кроме условий обработки определяется химическим составом (БСт0, БСт1 и др.);

В — поставляемую по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт1, ВСт2 и др.).

Сталь углеродистую обыкновенного качества изготовляют следующих марок: Ст0,

Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп,

Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.Буквы Ст обозначают

«Сталь», цифры — условный номер марки в зависимости от химического состава,

буквы «кп», «пс», «сп» — степень раскисления

(«кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная).

Сталь углеродистая качественная конструкционная по видам обработки при поставке делится на:

- горячекатаную и кованую, калиброванную, круглую со специально;

- отделкой поверхности — серебрянку.

| Категория 1 | Без испытания механических свойств на растяжение и ударную вязкость. | |

| Категория 2 | С испытанием механических свойств на растяжение и ударную вязкость на образцах, изготовленных из нормализованных заготовок размером 25 мм (диаметр или сторона квадрата). | Горячекатаная, кованая, калиброванная, серебрянка |

| Категория 3 | С испытанием механических свойств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, но не более 100 мм. | |

| Категория 4 | С испытанием механических свойств на растяжение и ударную вязкость на образцах, изготовленных из термически обработанных (закалка + отпуск) заготовок указанного в заказе размера, но не более 100 мм. | Горячекатаная, кованая, калиброванная |

| Категория 5 | С испытанием механических свойств на растяжение на образцах, изготовленных из сталей в нагартованном или термически обработанном состоянии (отожженной или высокоотпущенной). | Калиброванная |

Легированную сталь по степени легирования разделяют:

Низколегированная (легирующих элементов до 2,5 %);

Среднелегированная (от 2,5 до 10 %);

Высоколегированная (от 10 до 50 %).

В зависимости от основных легирующих элементов различают сталь 14 групп.

К высоколегированным относят:

1) коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии; межкристаллитной коррозии, коррозии под напряжением и др.;

2) жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения в газовых средах при температуре выше 50 °C, работающие в ненагруженном и слабонагруженном состоянии;

3) жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Электротехническую тонколистовую сталь разделяют:

а) по структурному состоянию и виду прокатки на классы:

1 — горячекатаная изотропная;

2 — холоднокатаная изотропная;

3 — холоднокатаная анизотропная с ребровой текстурой;

0 — до 0,4 %;

1 — св. 0,4 до 0,8 %;

2 — св. 0,8 до 1,8 %;

3 — св. 1,8 до 2,8 %;

4 — св. 2,8 до 3,8 %;

5 — св. 3,8 до 4,8 %;

химический состав стали не нормируется;

в) по основной нормируемой характеристике на группы:

0 — удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц (P1,7/50);

1 — удельные потери при магнитной индукции 1,5 Тл и частоте 50 Гц (P1,5/50);

2 — удельные потери при магнитной индукции 1,0 Тл и частоте 400 Гц (P1,0/400);

6 — магнитная индукция в слабых магнитных полях при напряженности поля 0,4 А/м (В 0,4);

7 — магнитная индукция в средних магнитных полях при напряженности поля 10 А/м (В 10).

Сталь легированную конструкционную в зависимости от химического состава и свойств делят:

Качественная

Высококачественная А;

Особо высококачественную Ш (электрошлакового переплава).

По видам обработки при поставке различают сталь:

а) горячекатаная;

б) кованая;

в) калиброванная;

г) серебрянка.

По назначению изготовляют прокат:

а) для горячей обработки давлением и холодного волочения (подкат);

б) для холодной механической обработки.

Таблица 2. Примерное назначение углеродистой качественной конструкционной стали

| 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементуемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски). |

| 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы). |

| 40, 45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валки и др.). |

| 50, 55 | Зубчатые колеса, прокатные валки, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии. |

| 60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали). |

Таблица 3. Примерное назначение низколегированных тонколистовой и широкополосной универсальной сталей

| 09Г2 | Для деталей сварных конструкций, изготовляемых из листов. Обрабатывается резанием удовлетворительно. |

| 09Г2С | Для паровых котлов, аппаратов и емкостей, работающих под давлением при температуре -70 + 450 °С; для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении. Хорошо свариваются. Обрабатываются резанием удовлетворительно. |

| 10ХСНД | Для сварных конструкций химического машиностроения, фасонных профилей в судостроении, вагоностроении. |

| 15ХСНД | Для деталей вагонов, строительных свай, сложных профилей в судостроении. Обладает повышенной коррозионной стойкостью. |

| 15ГФ | Для листовых сварных конструкций в вагоностроении. Обеспечивает высокое качество сварного шва. Штампуемость удовлетворительная. |

Таблица 4. Примерное назначение легированной конструкционной стали

| 15Х | Пальцы поршневые, валы распределительные, толкатели, крестовины карданов, клапаны, мелкие детали, работающие в условиях износа при трении. Хорошо цементуется. |

| 15ХФ | Для некрупных деталей, подвергаемых цементации и закалке с низким отпуском (зубчатые колеса, поршневые пальцы и др.). |

| 18ХГТ | Для деталей, работающих на больших скоростях при высоких давлениях и ударных нагрузках (зубчатые колеса, шпиндели, кулачковые муфты, втулки и др.). |

| 20Х | Кулачковые муфты, втулки, шпиндели, направляющие планки, плунжеры, оправки, копиры, шлицевые валики и др. |

| 20ХГР | Для тяжелонагруженных деталей, работающих при больших скоростях и ударных нагрузках. |

| 20ХН3А, 18Х2Н4М(В)А, 30ХГСА, 45ХН2МФА, 60С2ВА, 65С2ВА, 70С2ХА | Для изготовления деталей машин, механизмов, труб, металлоконструкций |

| 35ХМ | Для валов, деталей турбин и крепежа, работающих при повышенной температуре. |

| 38ХА | Для зубчатых колес, работающих на средних скоростях при средних давлениях. |

| 40Х | Для деталей, работающих на средних скоростях при средних давлениях (зубчатые колеса, шпиндели и валы в подшипниках качения, червячные валы). |

| 40ХС | Для мелких деталей высокой прочности. |

| 40ХФА | Для ответственных высокопрочных деталей, подвергаемых закалке и высокому отпуску; для средних и мелких деталей сложной конфигурации, работающих в условиях износа (рычаги, толкатели); для ответственных сварных конструкций, работающих при знакопеременных нагрузках. |

| 45Г2,50Г2 | Для крупных малонагруженных деталей (шпиндели, валы, зубчатые колеса тяжелых станков). |

| 45Х,50Х | Для крупных деталей, работающих на средних скоростях при небольших давлениях (зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы). Обладают высокой прочностью и вязкостью. |

| 45ХН, 50ХН | Аналогично применению стали 40Х, но для деталей больших размеров. |

Таблица 5. Примерное назначение коррозионностойких сталей и сплавов

| 02Х17Н14С4 | В химическом машиностроении (для оборудования, работающего под воздействием концентрированной азотной кислоты при высоких температурах) |

| 03Х17Н13М2 | Для изготовления оборудования, работающего в высокоагрессивных средах (нефтехимическая, газоперерабатывающая промышленность) |

| 03Х18Н11 | Для изготовления сварного оборудования и трубопроводов, работающих в контакте с азотной кислотой и аммиачной селитрой. |

| 03Х20Н16АГ6 | В качестве коррозионностойкого конструкционного материала повышенной прочности, в криогенной технике, в конструкциях сверхпроводящей магнитной системы термоядерного реактора |

|

04X18H10, 3X18H11, 03X18H12, 08X18H10, 2X18H9, 12X18H12T, 8X18H12T, 06X18H11 |

Для деталей, работающих в азотной кислоте при повышенных температурах. Для деталей, работающих в азотной кислоте при повышенных температурах. |

| 04Х17Т03Х13 | Для бытовых приборов в пищевой и легкой промышленности, в качестве отделочного материала вместо алюминия |

| 04Х17ТГР | Для изготовления изделий, контактирующих с пищевыми продуктами, в т. ч. емкостей для хранения меда, солений из фруктов и овощей, хранения и перевозки мяса, рыбы и др., изготовления крышек для консервирования, изделий для хранения и переработки молока |

| 06ХН28МТ | Для сварных конструкций, работающих в среднеагрессивных средах (горячая фосфорная кислота, серная кислота до 10 % и др.). |

| 07Х21Г7АН5 | Для сварных конструкций, работающих при температурах до -253 ºС и в средах средней агрессивности. |

|

0812Х18Н9(19) Т307Х18Н10(11) |

В машиностроении для изготовления деталей, работающих в агрессивных средах |

| 08X10H20T2 | Немагнитная сталь для деталей, работающих в морской воде. |

| 08X17H5M3 | Для деталей, работающих в сернокислых средах. |

| 08X17T | Рекомендуется в качестве заменителя стали 12Х18Н10Т для конструкций, не подвергающихся ударным воздействиям при температуре эксплуатации не ниже - 20 ºС. |

| 09Х15Н8Ю,07X16H6 | Для высокопрочных изделий, упругих элементов; сталь 09Х15Н8Ю — для уксуснокислых и солевых сред. |

| 09Х16Н4Б | Для высокопрочных штампосварных конструкций и деталей, работающих в контакте с агрессивными средами. |

|

10Х14АГ15(ДИ13) 10Х13Г18Д(ДИ61) 10Х13Г18ДУ(ДИ61У) |

В машиностроении для прочных и легких конструкций (приборы холодильных установок, электротермическое оборудование) |

| 10Х14Г14Н4Т | Заменитель стали 12Х18Н10Т для деталей, работающих в слабоагрессивных средах, а также при температурах до 196 °С. |

|

12Х17Г9АН4, 15Х17АГ14, 03Х16Н15МЗБ, 03X16H15M3 |

Для деталей, работающих в атмосферных условиях (заменитель сталей 12X18H9,12Х18Н10Т) Для сварных конструкций, работающих в кипящей фосфорной, серной, 10 %-ной уксусной кислоте. |

|

12Х18Н10Т, 12Х18Н9Т, 06ХН28МДТ, 03ХН28МДТ |

Для сварных конструкций в разных отраслях промышленности Для сварных конструкций, работающих при температуре до 80 ºС в серной кислоте различных концентраций (не рекомендуются 55 %-я уксусная и фосфорная кислоты). |

| 14X17H2 | Для различных деталей химической и авиационной промышленности. Обладает высокими технологическими свойствами. |

| 15X25T,15Х28 | Аналогично стали 08X17T, но для деталей, работающих в более агрессивных средах при температурах от 20 до 400 ºС (15Х28 - для спаев со стеклом). |

| 15Х18Н12С4ТЮ | Для сварных изделий, работающих в воздушной и агрессивной средах, в концентрированной азотной кислоте. |

| 20X17H2 | Для высокопрочных тяжелонагруженных деталей, работающих на истирание и удар в слабоагрессивных средах. |

|

20Х13, 08Х13, 12Х13, 25Х13Н2 |

Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах. |

|

20Х13Н4Г9, 10Х14АГ15, 10Х14Г14НЗ |

Заменитель сталей 12X18H9, 17Х18Н9 для сварных конструкций. |

|

30Х13, 40Х13, 08Х18Т1 |

Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. (у стали 08Х18Т1 лучше штампуемость). |

| 95Х18 | Для деталей высокой твердости, работающих в условиях износа. |

Таблица 6. Примерное назначение инструментальной нелегированной стали различных марок

| У7, У7А |

Для обработки дерева: топоров, колунов, стамесок, долот.Для пневматических инструментов небольших размеров: зубил, обжимок, бойков. Для кузнечных штампов.Для игольной проволоки.Для слесарно-монтажных инструментов: молотков, кувалд, бородок, отверток, комбинированных плоскогубцев, острогубцев, боковых кусачек и др. | |

| У8, У8А, У8Г, У8ГА, У9, У9А |

Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки.Для обработки дерева: фрез, зенковок, поковок, топоров, стамесок, долот, пил продольных и дисковых.Для накатных роликов, плит и стержней для форм литья под давлением оловянно-свинцовистых сплавов.Для слесарно-монтажных инструментов: обжимок для заклепок, кернеров, бородок, отверток, комбинированных плоскогубцев, острогубцев, боковых кусачек.Для калибров простой формы и пониженных классов точности.Для холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционных мелких деталей, в т. ч. для часов и т. д. | |

| У10, У10А |

Для игольной проволоки. | |

| У10, У10А, У11, У11А |

Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки.Для обработки дерева: пил ручных поперечных и столярных, пил машинных столярных, сверл спиральных.Для штампов холодной штамповки (вытяжных, высадочных, обрезных и вырубных) небольших размеров и без резких переходов по сечению.Для калибров простой формы и пониженных классов точности.Для накатных роликов, напильников, шаберов слесарных и др.Для напильников, шаберов.Для холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционных мелких деталей, в т. ч. для часов и т. д. | |

| У10А, У12А |

Для сердечников. | |

| У12, У12А |

Для метчиков ручных, напильников, шаберов слесарных. Штампов для холодной штамповки обрезных и вырубных небольших размеров и без переходов по сечению, холодновысадочных пуансонов и штемпелей мелких размеров, калибров простой формы и пониженных классов точности. | |

| У13, У13А |

Для инструментов с пониженной износостойкостью при умеренных и значительных удельных давлениях (без разогрева режущей кромки); напильников, бритвенных лезвий и ножей, острых хирургических инструментов, шаберов, гравировальных инструментов. | |

| Х12, Х12В, Х12МФ, Х4ВМФС, 5Х3В3МФС, 4Х5МФС1С, Р6М5-МП, Р6М5Ф-МП, Р6М5К5-МП, Р6М5Ф3К8-МП, Р6М5Ф4-МП, Р7М2Ф6-МП, Р9М4К8-МП |

Быстрорежущие, инструментальные, штамповые стали. | |

Таблица 7. Назначение рессорно-пружинной стали

| 50ХГ,50ХГА | Для рессор из полосовой стали толщиной 3-18 мм. Обрабатывается резанием плохо. |

| 50ХФА, 50ХГФА | Для ответственных пружин и рессор, работающих при повышенной температуре (до 300 ºС); для пружин, подвергаемых многократным переменным нагрузкам. |

| 60C2H2A, 65C2BA | Для ответственных высоконагруженных пружин и рессор, изготовляемых из калиброванной стали и пружинной ленты. |

| 60C2XA | Для крупных высоконагруженных пружин и рессор ответственного назначения. |

| 60С2,60С2А | Для рессор из полосовой стали толщиной 3-16 мм и пружинной ленты толщиной 0,08 - 3 мм; для витых пружин из проволоки диаметром 3-16 мм. Обрабатываются резанием плохо. Максимальная температура эксплуатации 250 ºС. |

| 70СЗА | Для тяжелонагруженных пружин ответственного назначения. Сталь склонна к графитизации. |

Таблица 7. Назначение подшипниковой стали

Таблица 8. Назначение электротехнической тонколистовой стали